ERPシステムとは、生産・販売・人事・会計などの基幹業務をまとめて管理し、経営データの一元化や意思決定の迅速化などを図るためのシステムです。製造業の担当者のなかには、「製造業においてERPをどのように活用すればよいのかよくわからない」という方もいるでしょう。この記事では、製造業におけるERPの役割や活用方法について、ERPの活用メリットや注意点とともに解説します。

目次

1. 製造業が抱える課題

はじめに、製造業が抱える以下の課題について説明していきます。

- • 原価の高騰

- • 人手不足

- • 業務の非効率化

- • 新技術やシステムへの連携が困難

(1)原価の高騰

近年、製造コストを押し上げている要因として、国際市場での原材料価格の高騰が挙げられます。特に、石油や金属などのコモディティ価格の変動は、製造業者にとって影響が大きいです。

また単に原材料価格が上昇しているだけでなく、為替レートの変動による輸入原材料コストへの影響や、供給チェーンの不安定さによる原材料の供給遅延なども起きています。

(2)人手不足

製造業界が抱える大きな課題のひとつが人手不足です。日本国内の少子高齢化の影響を受け、製造業の就業者数は年々減少しています。新規就業者の数が減少しているだけでなく、定年退職などにより退職者も増加しているため、人手不足が深刻化しているのです。

また、熟練工の高齢化・退職により、製造技術の継承が途絶えてしまうことも深刻な課題となっています。企業が今後も継続的に製造活動を行っていく上では、若い世代への技術継承や人材育成が不可欠です。

(3)業務の非効率化

業務の非効率化も大きな課題です。製造業では業務が属人化しやすく、部門間の情報共有や業務プロセスの一元化が難航しています。

部門ごとに異なるシステムを利用することで、データ連携がうまくいかず、二重入力などの無駄な工数が発生します。このため、リアルタイムな情報共有が難しく、迅速な経営判断が困難となっています。

(4)新技術やシステムへの連携が困難

製造業ではいまだレガシーシステムが大半を占めており、新しい技術や他のシステムとの連携が難しいことに加えて、老朽化によってシステム自体が利用できなくなるリスクを孕んでいます。レガシーシステムとは、メインフレームやオフコン(オフィスコンピュータ)など、古い技術や仕組みのまま長年運用され続けているシステムのことです。

レガシーシステムを扱える人材自体も年々減少しているため、業務の属人化に拍車をかけ、業務効率の低下を招く懸念もあります。

2. 製造業におけるERPの役割とは

続いて、製造業におけるERPの役割・特徴について説明します。

製造業におけるERPとは、製造業特有の機能を備えたERPシステムのことで、主な機能は以下のとおりです。

- • 受注・販売管理

- • 在庫・購買管理

- • 財務・会計管理

- • 品質管理

- • 原価管理

ERPの中に上記の機能が一式パッケージ化されているものもあれば、生産管理独自のシステムと連携して活用することもあります。

ERPと連携できる製造業向けのシステムには、以下のようなものがあります。

以下では、ERPと生産管理システム、MES、PSIとの違いについて解説していきます。

(1)生産管理システムとの違い

前述のとおり、生産管理システムはERPの中に機能として含まれている場合もあれば、独自の特化型生産管理システムとして独立している場合もあります。

生産管理システムは、受注管理や品質管理など製造・生産に関わる一連の業務の管理に特化したシステムであり、品質の維持・向上、生産コストの削減、生産効率の向上などを目的としています。一方でERPは、生産管理だけでなく会計や人事といった企業の基幹業務全体を統合管理するためのシステムであり、データの一元管理・可視化や意思決定の最適化などを目的としています。

製造業の生産管理においては、製造・生産プロセスの管理に特化した生産管理システムのほうが専門性・柔軟性・拡張性は高くなります。コストは製品によっても異なりますが、さまざまな基幹業務の機能を搭載しているERPよりも生産管理機能に特化している生産管理システムのほうが安くなるケースが多いと言えるでしょう。

(2)MESとの違い

MESとは「Manufacturing Execution System」の略であり、日本語では「製造実行システム」と呼ばれます。製造現場の情報を収集・管理し、生産を最適化するためのシステムのことです。

MESを活用し製造現場のデータを統合・一元化することで、原材料の使用量や作業時間などかかるコストがわかるので、生産性や品質の向上を実現できます。

ERPとMESの主な違いは、管理対象の範囲です。MESは製造現場の最適な管理に特化したシステムであり、製造現場の生産性向上などに役立ちます。一方でERPは経営全体の最適化を目指すシステムであり、製造現場以外の各部門のデータやリソースの一元管理も行います。

(3)PSIとの違い

PSIとは「Production」(生産)、「Sales」(販売)、「Inventory」(在庫)の頭文字を取った用語であり、日本語では「生販在計画」となります。製品の生産計画・販売計画・在庫計画を同時に行い、在庫の適正化や業務の効率化を図るための管理手法です。

PSIは、最適な生産量・在庫量を算出することが目的であり、PSIによってより精度の高い生産計画を立てることができます。一方でERPは、企業全体の最適なリソース配分や意思決定の最適化を目的としている点で違いがあります。

(4)ERPと生産管理システムは使い分けがおすすめ!

前述で説明したとおり、ERPと生産管理システムは目的や管理対象が異なるため、どちらか一方ではなくERPと生産管理システムを連携しながら活用する方法が効果的です。

たとえば、製造・生産プロセスの管理においては生産管理に特化したシステムを活用し、財務・人事・会計などの管理機能を備えたERPとうまく使い分けて運用する方法などが挙げられます。

また、生産管理システムにはMESの機能も搭載したようなシステムがあるため、製造現場のデータ一元化や生産性・品質の向上にも役立ちます。双方のシステムのメリットを最大限に享受することで、製造・生産プロセスの最適な管理や企業全体のリソースの最適化を実現し、企業の成長をより加速させていくことができるでしょう。

3. 製造業におけるERPを活用するメリット

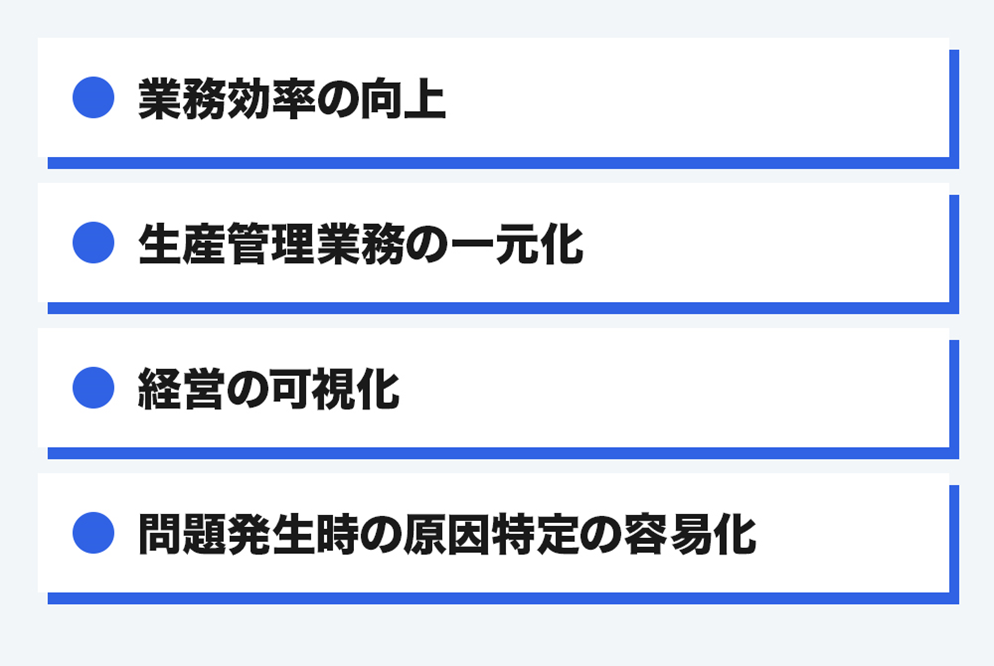

ここでは、製造業でERPを活用するメリットとして、以下の項目を紹介します。

(1)業務効率の向上

製造業でERPを活用するメリットのひとつは、業務効率の向上です。ERPによって必要な情報を部門間でスムーズに共有できるようになるため、同じデータを各部門で入力するなどの重複作業が削減されます。また、入力ミスなどのヒューマンエラー防止にもなります。

また、各部門内の個別システムでバラバラにデータを管理するのではなく、会社全体で同じERPシステム内にデータを管理するため、データの正確性が向上します。その結果、入力データのダブルチェックや修正などの工数を減らすことが可能です。このようにデータの入力や確認、修正などの工数が削減されるため、結果的に人手不足の解消にもつながります。

(2)生産管理業務の一元化

ERPを活用することで、会計や人事給与、販売管理システムといったバックオフィス業務と生産管理業務の一元化を実現できる点もメリットです。ERPで会計や人事、販売などの経営データを収集し、生産管理システムで管理している製造・生産データと統合することで、社内の重要なデータをまとめて管理できます。

また、バックオフィス業務と生産管理業務を一元管理することで、最新の製品や部品の在庫状況に基づいた迅速な購買・発注業務が可能になります。それにより、適切なタイミングで在庫を補充でき、在庫量の適正化を実現できます。

(3)経営の可視化

ERPを用いることで、経営の可視化を実現できる点もメリットです。ERPでは生産だけでなく、会計や人事、販売といった経営において重要な業務のデータも集約できます。そして、それらのデータをリアルタイムに可視化して経営状況を把握することで、迅速な意思決定につながります。

また、必要なデータをリアルタイムで情報共有することで、生産量や在庫量を適正に保ち、欠品などの機会損失を減らすことも可能です。ERP単独では、機能性や運用コストに問題がある場合でも、経営状況とニーズに合わせて複数システム(ERPと生産管理システム)を組み合わせることで、運用コストを下げつつデータドリブンな経営を実現できるでしょう。

4. 製造業でERPを活用する際の注意点

ERPを導入するにあたっては、システムの導入費用や時間がかかります。またERPは導入後も継続的に利用するものなので、導入後は運用費用などのランニングコストが発生します。そのため、ERPを導入する際は事前に導入費用や導入期間、運用費用などを見積もり、導入計画をしっかりと立てておくことが重要です。

加えて、ERPと生産管理システムを連携して活用する場合には、会計や販売管理システムといったERP側の選定と生産管理システムの選定の両方が必要となります。そしてERPと生産管理システムとの連携方法などを考慮する必要がある分、さらに導入までに時間がかかることになるため注意しましょう。

なおSCSKでは、自社開発のERP「PROACTIVE 」によるスムーズなデータ連携が可能で、製造業においてシステム導入を検討するお客様をワンストップでサポートできます。

5. 自社の業務を踏まえて製造業に適したERPを導入しよう

製造業では、多くの企業が人手不足や業務の非効率性などの課題を抱えています。それらの課題を解決する上では、ERPの導入が有効な手段です。製造業においてERPを活用することで、適切な生産計画・在庫管理や供給チェーン管理の強化、トレーサビリティの確保などを図ることができます。

また、さまざまなデータをリアルタイムに共有することで、業務効率の向上や経営の可視化などを実現できる点もERPのメリットです。一方で、システムの導入・運用コストや時間がかかること、セキュリティ対策が必須になることには注意が必要です。

ERPでの生産管理は標準機能に限られている場合もあるため、製造業の生産管理においては、特化型の生産管理システムを活用することも有効です。たとえば、生産管理システムで製造・生産プロセスの管理を行い、財務・人事・会計などのデータを管理するERPとうまく使い分けて運用する方法もあります。自社の業務を踏まえて、最適なシステムを導入していきましょう。