- 約40年にわたる運用の中、小規模変更を積み重ねてきたことで、システムがブラックボックス化

- 管理コードの見直しや仕掛品のトレーサビリティ強化など手つかずの課題を解決したい

- データドリブンな営業戦略・経営判断を進めていける環境基盤を整備したい

- 複雑な生産工程に対応したシステムを構築、取引先からのトレーサビリティ情報開示要望にも即座に対応

- 手作業業務のシステム化でデータの信頼性が向上、棚卸作業では従来の半分程度の対応時間に

- 在庫状況などのデータがリアルタイムで見える化、営業成績の向上にも貢献

約40年にわたって利用してきた基幹システム

ブラックボックス化により延命措置も限界に近づく

日本唯一のステンレス一貫生産メーカーである日本冶金工業を中核としたNAS(Nippon-Yakin Austenite Stainless Steel)グループ。同グループにおいて生産を担うナス鋼帯は、日本初のステンレス磨き帯鋼(耐食性・耐熱性に優れた合金鋼)の専門メーカーとして、独自の技術開発に取り組みつつ、極薄板材やエレクトロニクス素材などの分野にも進出している。

同社が製造しているステンレス鋼帯は、鋼種や仕上げ、板厚、幅などの組み合わせに加え、硬さや曲げ性、引張強さ/伸びなどの面でさまざまな仕様があり、アイテム数は多岐にわたる。また、同社が親会社の日本冶金工業から仕入れる母材は、1コイル(ロール状に巻かれた原料)あたりの重量が約3.5~5.5トンもあり、そこから約0.5トンの小ロットの受注を振当て製造している。このため、ひとつの母材には複数のオーダーと管理番号が付与され、仕掛工程の途中で分割されたり、一部残材として残ったりする。さらに、オーダーの中には外注加工が必要なものもあるため、基幹システムは複雑な生産工程に対応しなくてはならない。

このような背景もあって、システムの全面的な更新は難しく、同社は必要に合わせて小規模な修正を繰り返すことで延命を図ってきた。しかし、約40年にわたる利用の間にシステムのブラックボックス化が進行。対応できる人材が少なくなってきたこともあり、修正は日を追うごとに困難に。状況は限界に近づきつつあった。

そうした中、NASグループにおいて「グループIT最適化タスクフォース」が発足。グループ全体でITの合理化や最適化を図り、急速なITの進歩、IT統制の厳格化、システム要員の不足などの課題を抜本的に解決していく方針が打ち出された。このタイミングで基幹システムが保守期限を迎えることから、同社がグループの先陣を切ってシステムの見直しを行うことが決定。こうして基幹システム構築プロジェクトがスタートされたのである。

複雑な生産工程に対応できるatWillを採用

作業の効率化やデータの信頼性向上などを実現

ナス鋼帯は新システムの構築にあたり、管理コード体系の見直しや仕掛品のトレーサビリティ強化など、既存システムでは手付かずだった課題の解決を図ることにした。それまでExcelなどを用いて手作業で行っていた原材料調達、外注加工などの業務をシステム上で一元的に処理することで、市場のニーズに合わせた多品種少量生産や原価計算に使うデータの精度向上を実現し、今後の経営戦略に大きく貢献できるシステムを目指したのである。

システムの選定に際し同社は、既存システムのベンダーに加え、SCSKにも提案を依頼することにした。このプロジェクトでPMOの役割を果たした日本冶金工業の情報システム部が、自社システムの一部においてSCSKからの構築・運用の支援を受けており、その技術やノウハウを高く評価していたからである。

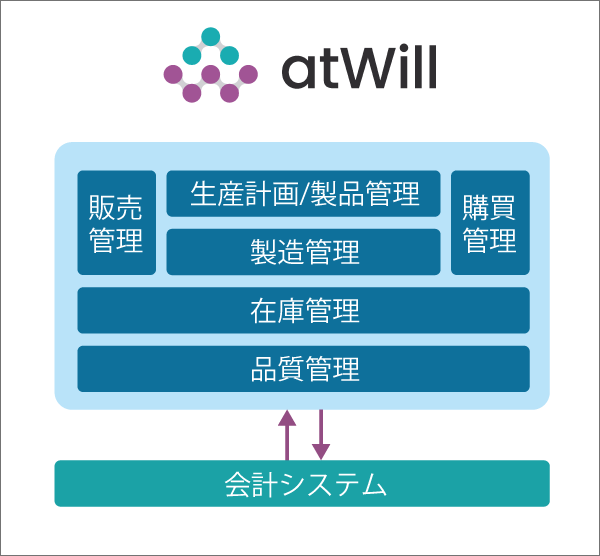

そして同社は2社に対しデモンストレーションの実施を依頼。検討の結果、生産管理システム「atWill」を用いたSCSKの提案が採用された。その決め手は、提案が同社の生産プロセスに合致していただけでなく、生産情報をさまざまな切り口で手軽に活用できることにあったという。取締役 管理部長 兼 システムリーダーの北田智樹氏は「当社の複雑な生産工程に対応するために一からシステムを構築するとなると、長期の開発期間と膨大なコストが必要になります。その点、atWillは業務テンプレートや高速開発ツールを活用すれば、短期間かつ低コストでシステム構築が可能です。また、各ラインにおける工程ごとの物量の受け払いを的確に管理できるようになるのも魅力でした」と語る。

かくしてatWillの採用が決まり、2022年8月から新システムの構築がスタート。導入作業そのものはスムーズに進んだが、システムの切り替え直前の10月に、いったんプロジェクトはストップしてしまう。細かなイレギュラー処理についての検証が不十分と判断されたからである。

新システムは生産の根幹となるだけに、万が一にも失敗は許されない。同社も約2カ月にわたり旧システムとの並行運用を行いながら、さまざまな検証を行ったのだが、解決するには至らなかった。さらにこの間、現場の担当者は2つのシステムを並行して運用しなければならず、大きな負担となっていた。

そこでPMOから新システムをいったん止めて精査してはどうかという提案があり、仕切り直しを決めた。業務課長の近藤精一氏は「SCSKが検証シナリオ作成などの面から強力に支援してくれたこともあり、このリスタートで当初の要件をすべてクリアすることができました。また、システム自体の細かい処理についても、実際の運用を踏まえてもう一回洗い出すことで、完成度も高まりました」と当時を振り返る。

新システムは2023年4月から運用を開始しており、既にさまざまな効果が表れている。例えば棚卸しにおいては、二次元バーコードを読み取る仕組みを採用することで、入力作業が大幅に効率化。手入力がなくなったことでデータの信頼性が高まり、現場担当者と管理者によるダブルチェックの手間も省け、作業時間は従来の半分程度に短縮された。しかも、現場担当者が仕掛品の在庫状況をリアルタイムで把握できるようになったため、営業担当者から引き合いがあった際、その場で的確に回答することが可能になり、営業成績の向上にもつながりつつある。

また、システム運用での効果も大きい。管理部 システムチーム 事務主任代理の吹上弘樹氏は「旧システムでは、マスター関係のデータはすべて我々運用部隊で用意する必要があり、その作業に多くの時間を割いていました。一方、新システムでは各部署でマスターを管理して登録・更新を行う仕組みになったため、我々もシステムのメンテナンスに集中できるようになりました」と語る。

各部門が新システムの活用を目指すフェーズに

次代を見据え、さまざまな取り組みを行うための基盤が整う

今後についてナス鋼帯は、各部門が新システムの機能を活用していくフェーズに入っていくと考えている。

「例えば営業部門は、蓄積された営業データに基づいて新たな市場ニーズをつかみ、将来の戦略を立てていくことになるでしょう。また生産部門は、生産データや品質データを活用し、より効率的に高品質な生産を進めていくことになります。そして会計部門は、原価データをもとに、より正確な原価計算の実現を目指すでしょう。このように、各部門が新たな取り組みを行うための基盤が整ったということになります」(北田氏)

今回のシステム更改は、NASグループの「グループIT最適化タスクフォース」における最初の大型プロジェクトとなった。この成功は、タスクフォースの活動の活性化や、グループ全体のIT化の促進につながっていくことだろう。常務取締役の濵田謙一氏は「今回のプロジェクトには、当社とSCSKの若手メンバーが積極的に参画し、大いに活躍してくれました。今後も引き続き若々しい発想のもとに協力し合うことで、新しい何かを生み出してくれることを期待しています」と将来の展望を語ってくれた。