コラム

【業種別DXの着眼点】製造業

内向きと外向きのDXプロジェクトを、複数バランスよく組み合わせること

この連載では、業種別という視点で企業を取り巻くビジネス環境にフォーカスして、DXとして取り組むべき着眼点とその具体的なアプローチについて考察します。第2回の今回は、製造業について考えます。

1. 生き残る鍵は「深化」と「探索」

コロナ禍や米中貿易摩擦など厳しいビジネス環境に直面した製造業は、業績回復に向けた戦いの真っ只中にありますが、同じ業種でも事業戦略や組織能力の違いによって、急速に業績回復している企業と、低迷から脱却できない企業に二極化しつつあります。

日本企業の不振については、さまざまな要因が考えられます。円高や高い法人税率、人材流動性の低さ、硬直した組織と終身雇用制度、新しいテクノロジーに対する保守的姿勢やデジタル化に対するさまざまな規制など、日本の商慣習や閉鎖性などを理由に挙げるのが主流でした。

企業再生に取り組んでいる経営共創基盤(IGPI)グループ会長の冨山和彦氏は「いわゆる日本的経営の競争モデルは急激で不連続な変化にもろい。不振の真因はそこにある」と述べています。

日本の製造業は、継続的に製品/サービスを良くする“カイゼン”には長けていますが、市場やニーズが大きく変化する不連続な状況に即応できるかというと、できる企業とできない企業があります。破壊的イノベーションの時代に有効な手段は、前述の冨山氏の著書『両利きの経営』(東洋経済新報社)に書かれているとおり、既存ビジネスのさらなる「深化」と、新しい需要を求める市場の「探索」にあります。

2. 内向きのDXと外向きのDX

ここで日本の製造業のDXについて考えてみましょう。大企業ではほぼすべて、中堅中小企業も半数以上が「製造DX」に取り組んでいますが、成功率は1割程度と欧米企業に比べると低い水準にとどまっています。理由として、デジタル技術やITスキルを持つ「DX人材」が欧米と比べて不足していることがよくあげられますが、それだけではありません。取り組みの対象が日本と欧米で違っていることが、製造DXの成功率が低い一因となっています。

日本企業の製造DXは、これまで有形物としてのモノのみを対象とする内向きの取り組みが多く、欧米企業の製造DXは顧客体験(カスタマーエクスペリエンス:CX)などの無形物を対象とした、外向きの取り組みに重点を置いています。『両利きの経営』で言えば、内向きのDXが「深化」、外向きのDXが「探索」にあたります。

また、実際に製造業のお客さまとDXに取り組んだケースでは、工場現場DXチームやDX推進組織だけがプロジェクトに取り組むことが多く、こうしたチームが取り組むテーマは、失敗する可能性が低くなる他社を参考にした「真似」に偏っています。こうしたプロジェクトは、確かに失敗はしないものの、行き詰まるケースが見られます。

製造業の競争力を強化する方法は、良い製品を作ることと、需要をコントロールすることの両方に成功することです。DXプロジェクトの成功は、内向きと外向きのDXプロジェクトを、複数バランスよく組み合わせた上で、目的が「企業競争力の強化」になっていることが重要です。

3. 欧米企業と日本企業の決定的な違い

多くの企業が製造DXに取り組んでいるものの、ゴールをイメージしている企業は多くありません。「予知保全に取り組んでいて、想定外の故障や停止を7割以上減らせるようになった」「外観検査を、目視と比較して10分の1の時間で実施し、全体の95%を自動化できた」など、目的に対して着実に成果を出せるレベルまでには到達しています。また、さまざまなデータを取得して、このデータを活用したサービスや、複数データから得た新しいAIの開発など短期的な意味での成果は上がっています。

しかし、成功している欧米企業と日本企業には大きな違いがあります。それは企業レベルでの中長期的なゴールが不明瞭であることです。欧米企業が目指す製造DXは、時価総額や売り上げ、利益率など数値目標を掲げることが多くなっています。

一方で、日本企業は、生産性を高める技術を開発すること、独自のサービスや製品価値を生み出すといった定性的な狙いが多いのです。それが日本企業の経営層からの指示が曖昧になることにつながります。

製造DXのゴール設定は、明確であればあるほどゴールに近づけるのが特徴です。そのため、重要なのは、中長期的な数値目標をより明確にし、現場で取り組んでいる1つのDXプロジェクトよりも、全体を俯瞰したイメージを共有することなのです。

4. 「IT × OT データレイク」の垂直統合モデル

一般に、製造DXで最初に取り組むのは、工場やグループ内の内向きのDXです。例えば、予知保全や品質管理などの効率化や自動化です。Excelによる管理や手作業によるアナログのオペレーションは、センサーなどでデジタルに置き換えて最適化します。

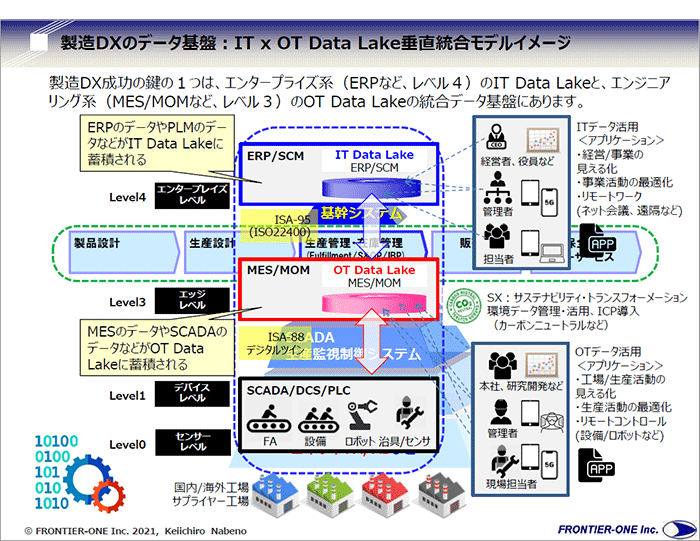

ところが、アナログをデジタルに置き換えるだけでは大きな効果は期待できません。業務プロセス全体を標準化することで、効果の最大化を狙うことが重要です。最近大手企業では、クラウドERPに蓄積した経営データと、MES(製造実行システム)、MOM(製造オペレーション管理)、現場のExcel帳票などに蓄積した工場データを統合データベース化する「IT × OTデータレイク」という垂直統合モデルを構築しています。

製造DXが目指すゴールは、経営データと工場データを最大限活用することによる、サービスとカスタマーエクスペリエンス(CX)の提供です。IT × OTデータレイクは、そのデータ基盤になるものです。

図:製造DXのデータ基盤:IT × OT データレイク

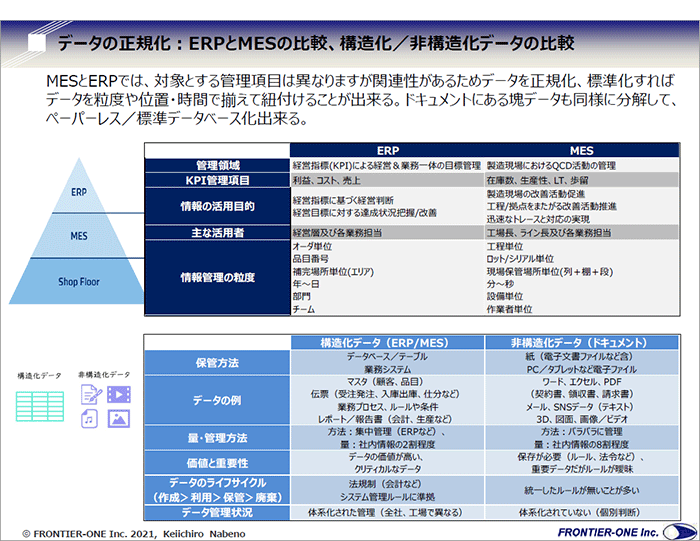

従来はERPやMESの数値など構造化データのみの利用でしたが、クラウド上で構造化データだけでなく、文書データや画像データなどの非構造化データの両方を扱うことで、より高度で幅広いデータ活用が可能になります。

これにより、データ活用の裾野が広がり、シミュレーションによる予測精度向上と遠隔制御技術によるデジタルツインの道が拓けました。この技術は、自動運転や建設機械のリモートコントロールなど既に実用化が始まっています。こうしたデータ基盤(DXプラットフォーム)の構築は、ITベンダーやコンサルタントの支援で実施しますが、重要な機密データとそのサービスの運用は、セキュリティの観点から内製化するケースが大半です。

また、こうした内向きのDXと並行して、顧客向けや業界向けである「外向きのDX」にも取り組む必要があります。欧米では、売り上げと利益に即効性が高いアフターサービスとメンテナンスや、サプライチェーンマネジメントに関連するサービスから始めるケースが多くなっています。例えば、ウェアラブルカメラなどを利用して、専門家がリモートで現場の作業を支援することや、動画で作業をサポートするために新たな人材の育成に取り組むといったことが考えられます。

いずれにしても、製造DXの着眼点は、企業と業界の未来全体を俯瞰したゲームチェンジを目標として取り組むことにあります。

図: ERPとMESの比較、構造化/非構造化データの比較

鍋野敬一郎

同志社大学工学部卒業、米国総合化学デュポン(現ダウ・デュポン社)、独SAPを経て、2005年にフロンティアワンを設立。業務系ERP/SCM/MES/MOM/DataLakeなどシステムのコンサルティングに携わる。2015年より一般社団法人インダストリアル・バリューチェーン・イニシアティブ(IVI)サポート会員となり、総合企画委員会委員、IVI公式エバンジェリストなどを務める。

おすすめソリューション

【業種別DXの着眼点】

- 卸売業:デジタル店舗、デジタルオペレーション、動態可視化・分析などに注目

- 製造業:内向きと外向きのDXプロジェクトを、複数バランスよく組み合わせること

- サービス業:3つのアプローチで、他社が模倣できないモデルをつくる

- 小売/金融/不動産業界の着眼点と、異業種間DX成功のポイント